ペレタイザー

HG-ZLSP300C/HG-ZLSP400C

取扱説明書

ペレタイザー

HG-ZLSP300C/HG-ZLSP400C

22kW(90A) 30kW(120A)

200V 3相

★ご使用前に、必ず取扱説明書をお読みになり、内容を理解してからご使用ください。

はじめに

このたびはお買い上げいただき誠にありがとうございます。

安全に正しくお使いいただくために、ご使用前にこの取扱説明書を必ずお読みください。

誤った使い方をされますと重大な事故につながる恐れがあります。この取扱説明書を熟読しご理解してからご使用ください。また、各ページの警告・注意事項も飛ばさず、必ずお読みください。

安全上のご注意

※お使いになる人や他人への危害・財産への損害を未然に防ぐため、必ずお守りいただくことを説明しています。

●表示と意味をよく理解してから、本文をお読みください。

●お読みになった後は、お使いになる方がいつでも見ることができる所に、必ず保管してください。

●すべて安全に関する内容です、必ずお守りください。

■表示内容を無視して、誤った使い方をしたときにおよぼす危害や損害の程度を次の表示で区分し、説明しています。

|

この表示の欄は、「死亡または重症を負う恐れがある」内容です。 |

|---|

|

この表示の欄は、「軽症、物的損害、故障が生じる恐れがある」内容です。 |

|---|

■お守りいただく内容の種類を次の絵表示で区分し、説明しています。

| このような絵表示は、してはいけない「禁止」内容です。 |

| このような絵表示は、必ず実行していただく「強制」内容です。 |

製品を長くご愛顧いただくために

取扱説明書に従った正しい取扱や定期点検、保守を行ってください。注意事項に従わず何らかの損害・故障が発生した場合、保証の対象外となりますのでご注意ください。

安全事項

誤った使い方をされますと重大な事故につながる恐れがあります。下記を熟読しご理解してからご使用ください。また、各ページの警告・注意事項も飛ばさず、必ずお読みください。

ペレタイザーに係る安全事項

|

|---|

• 濡れている場所では使用しないでください。

• 濡れた手で機械等に触らないようにしてください。

• アースされているものには触れないでください。

• 回転している部分の近くに手又は足を入れないでください。

• 改造、分解は絶対行わないでください。安全性・信頼性が低下したり故障の原因になります。また、当社の保証サービスは一切受けられなくなります。

• 指定された用途以外には使用しないでください。

• 正しい操作を知らない人、子供の方には操作をさせないでください。

• 操作の仕方がよく分からない方の独自の使用はしないでください。

• 使用前に部品に損傷がないか十分点検し、正常に作動するか、また所定機能を発揮するか確認してください。

• 始動前点検を実施してください。

• 始動前点検で異常が見つかった場合は、直ちに使用を中止し、点検、修理を行ってください。

• 使用中に異常音や異常振動があったときは、直ちに使用を中止し、点検、修理を行ってください。

• 回転しているローラーやダイスには、絶対に触れないでください。重大なけがや死亡の恐れがあります。

• 稼働部分の位置および締め付け状態、部品の破損、取付け状態、その他動作に影響を及ぼす全ての箇所に異常がないか確認してください。

• 破損した部品交換や修理は、取扱説明書の指示に従ってください。取扱説明書に指示されていない場合は、お買い求めの販売店に修理を依頼してください。修理の知識や技術のない方が修理しますと、十分な性能を発揮しないだけでなく、事故やけがの原因になることがあります。

• 部品交換は、純正部品を使用してください。

• 定期点検整備を行ってください。

• 子供の手の届かない安全な場所に保管してください。

• 身体の調子が悪いとき、判断力に影響するような酒類、薬物を摂取して使用しないでください。

• 操作中は、子供や操作者以外の人を装置へ近づけないでください。けがの恐れがあります。

用途

本製品は、おが屑、麦わら、米殻、および木樹皮などの原料から、動物の飼料ペレット、木質ペレット等の高密度バイオマスペレットを成形するために設計されています。

原料について

●水分量‥‥水分量の要件は、原料の種類により異なります。おが屑の湿度は10%-18%が適切です。

原料全体を均等な水分量になるようにしてください。

| 原料 | 木質ペレット | 肥料ペレット | 飼料ペレット |

|---|---|---|---|

| 水分量の目安 | 10%~14% | 20%~40% | 20%~30% |

※上記の水分量は、あくまで目安です。お手持ちの原料により水分量は異なります。

●大きさ‥‥原料の粒径は、ペレタイジング孔の直径を越えないようにしてください。

ペレタイジング孔の直径は6mmです。おが屑の大きさは6mmより小さくしてください。

通常は孔径の2/3程度を粒径の上限としています。微細粉も原料間のすき間を埋めるのに役立ちます。

負荷(電流)が大きい、または大きくて振動する場合は、材料が大きいかまたは一度の投入量が多すぎる可能性があります。量を減らすか、細かくするか、またはその両方を行ってください。

●原料のミックス‥‥本製品は、単一原料だけでなく、違う種類の原料を混合したものも扱うことができます。ただし、石や鉄、他の硬い物質を原料に加えないでください。

ダイスやローラーの故障の原因になります。

●バインダー(結合剤)‥‥本製品は、バインダー(結合剤)がなくても、ペレタイジングが可能なように設計していますが、バインダーをお使いいただくことをお勧めします。バインダーを入れることで、ダイス、ローラーの寿命を伸ばすことができます。

主要諸元

| モデル名 | HG-ZLSP300C | HG-ZLSP400C |

|---|---|---|

| 原料 | 動物飼料用原料、バイオマス原料 | |

| 構造 | フラットダイス方式 | |

| 原動力 | 電気モーター 200V 3相 | |

| パワー(必要アンペア数) | 22kW(90A) | 30kW(120A) |

| 生産能力※ | バイオマスペレット250-400kg/h 飼料600-800kg/h |

バイオマスペレット300-450kg/h 飼料800-1100kg/h |

| ギヤオイル量 | 7.0L | 13.5L |

| 総重量 | 425kg | 700kg |

| 本体サイズ (幅×奥行×高さ)※ 1 |

1460mm×560mm×1140mm | 1680mm×560mm×1280mm |

| ローラーの重量 | 13kg | 58kg |

| ペレットサイズ | 6mm | |

※生産能力は、材料や水分量で異なります。

※ 1 ホッパーや排出口を取付けた状態のサイズです。

◎弊社は、顧客満足度100%を目指し、日々製品(部品やカラーも含め)の改良を行っています。

そのため、予告なく仕様を変更する場合があります。

また、取扱説明書に最新情報が反映されない場合があります。ぜひご理解・ご了承ください。

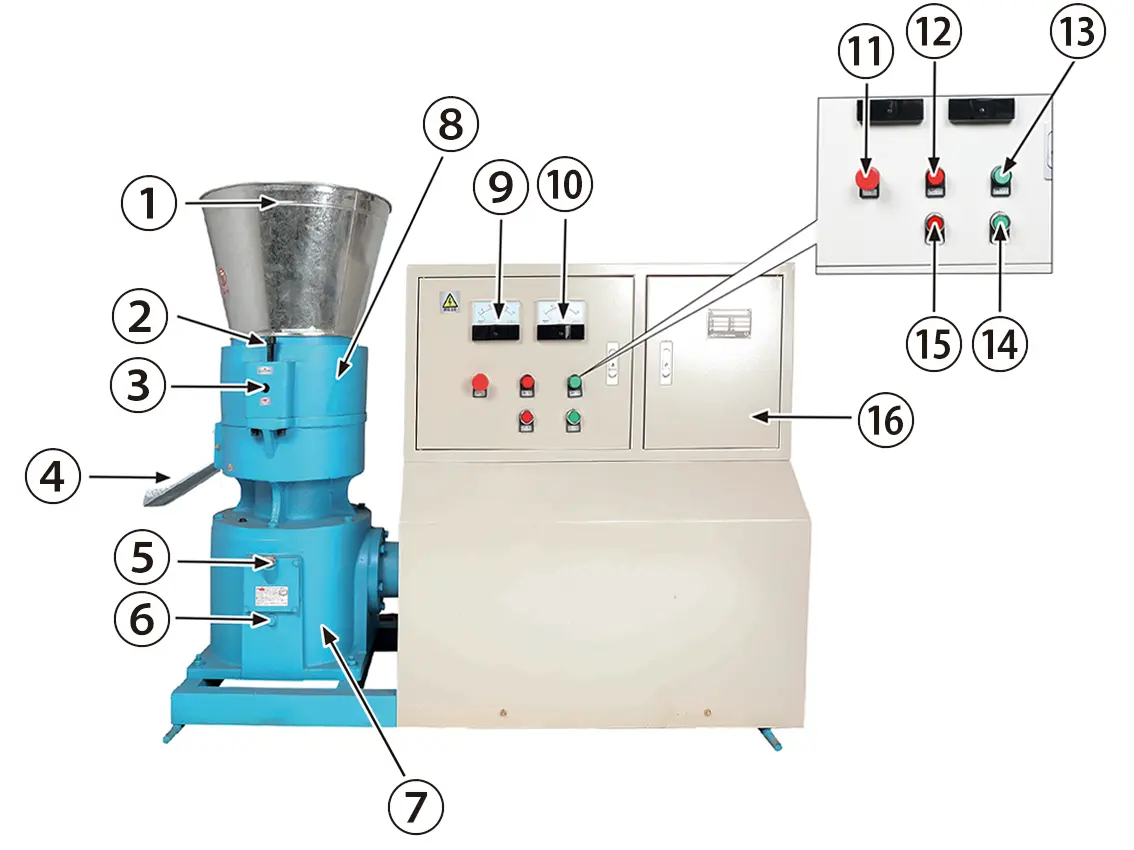

各部の名称

※本取扱説明書に掲載されている写真はプロトタイプのため、本製品と仕様が異なる場合があります。

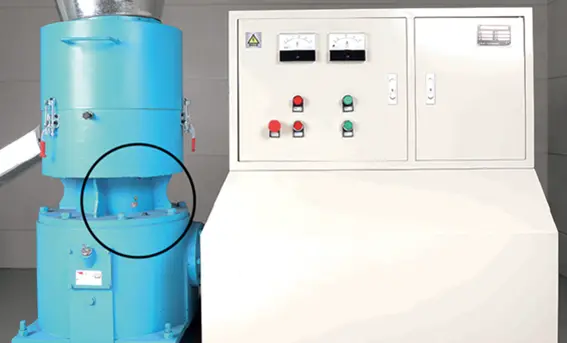

HG-ZLSP300C

①ホッパー

②ローラーダイス間隔調整ボルト

③ローラーグリスポイント

④排出口

⑤ギヤオイル給油口

⑥ギヤオイル排出用ドレンボルト

⑦ギヤボックス

⑧上部ボックス

⑨電流計

⑩電圧計

⑪緊急停止スイッチ

⑫電源ランプ

⑬稼働ランプ

⑭スタートスイッチ

⑮停止スイッチ

⑯配線ボックス

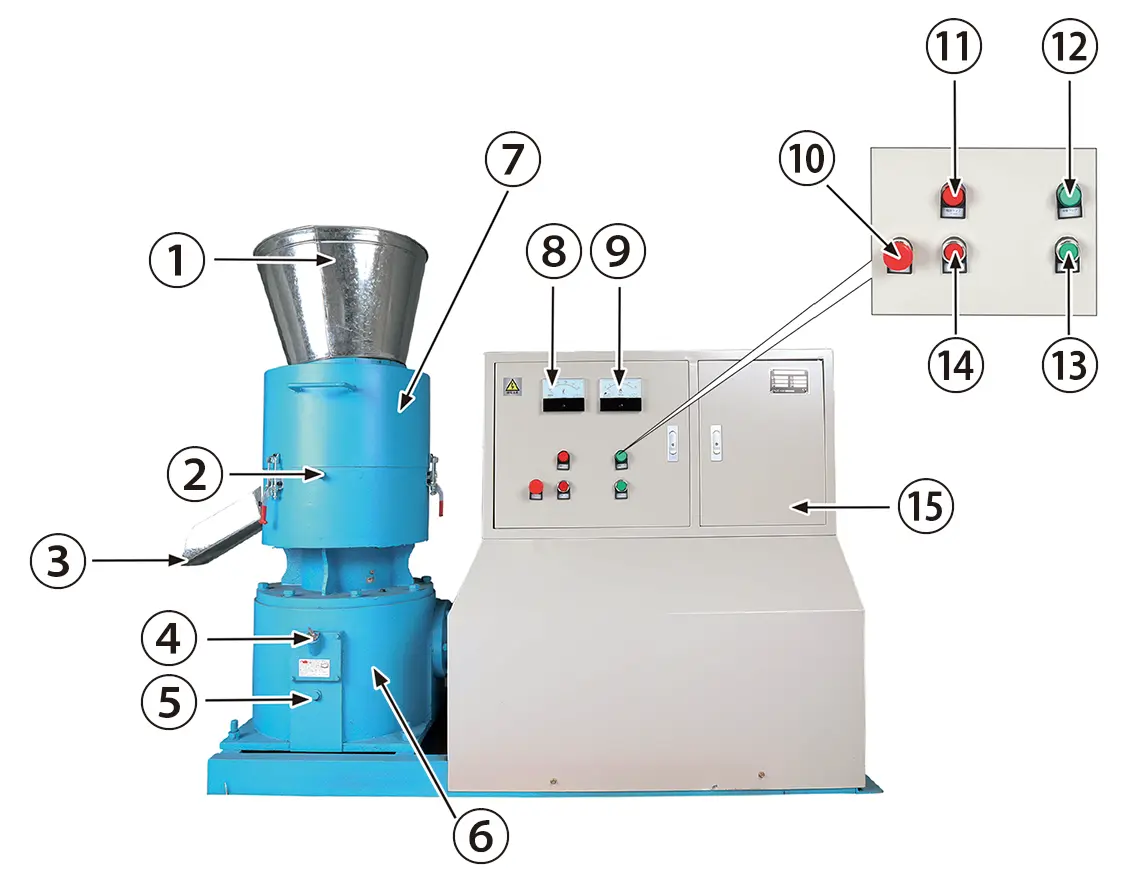

HG-ZLSP400C

①ホッパー

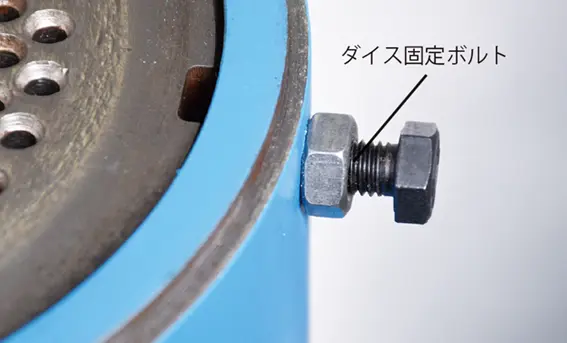

②ダイス固定ボルト

③排出口

④ギヤオイル給油口

⑤ギヤオイル排出用ドレンボルト

⑥ギヤボックス

⑦上部ボックス

⑧電流計

⑨電圧計

⑩緊急停止スイッチ

⑪電源ランプ

⑫稼働ランプ

⑬スタートスイッチ

⑭停止スイッチ

⑮配線ボックス

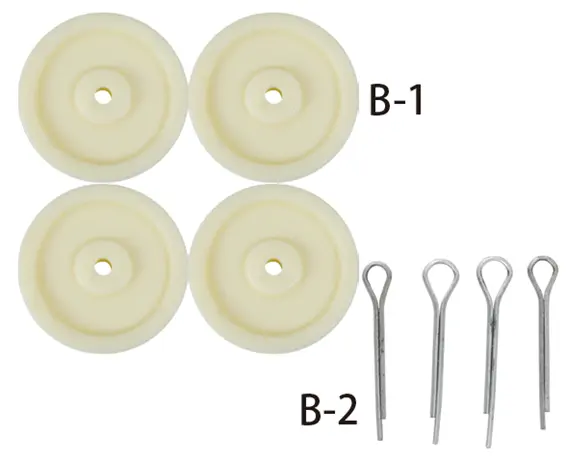

梱包部品一覧

1. ユニットとすべてのアクセサリを慎重に箱から取出し、全てのユニット・アクセサリに不足・問題がないことを確認してください。

2. 製品を注意深く点検し、輸送中の損傷がないことを確認してください。万が一損傷が見受けられた場合は、運送会社に1週間以内に連絡をしてください。

3. 梱包材を慎重に検査し、使用する前に廃棄しないでください。不足している場合は、お手数ですが弊社までご連絡ください。

|

|---|

HG-ZLSP300C

| A. ホッパー | B. 車輪 |

|---|---|

|

|

| C. 排出口 | D. ダイス交換冶具 |

|

|

| E. グリスガン | F. 工具 |

|

|

HG-ZLSP400C

| A. ホッパー | B. 排出口 |

|---|---|

|

|

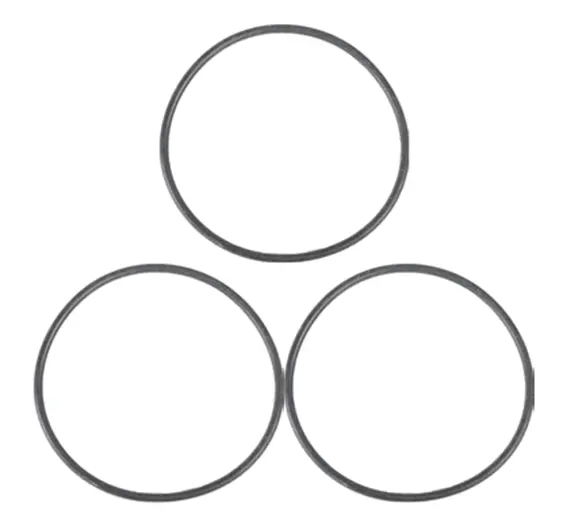

| C. ゴム輪×3 ※ 1 | E. グリスガン |

|

|

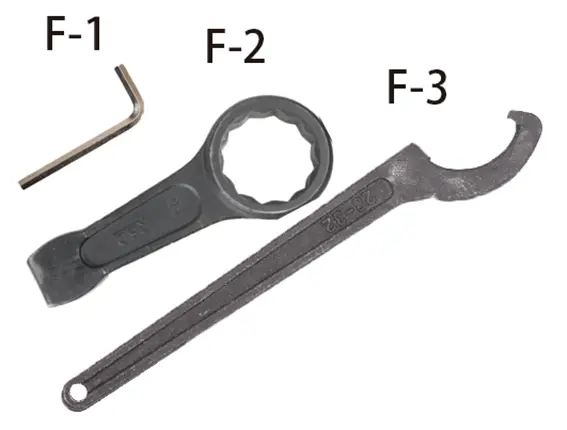

| F. 工具 | |

|

※製造時期により部品の形状、内容物が変更になる場合や本体に取付済みの場合があります。

※ 1 ゴム輪は、ベアリング交換時に必要です。保管ください。

はじめてご使用になる前に

排出口の取付け

排出口が取付けられていない場合は、以下の手順で取付けてください。

■使用工具:10mmのレンチ(HG-ZLSP300C)

14mmのレンチ(HG-ZLSP400C)

1

排出口を下記の画像のように指定のサイズのレンチでボルトを締付けて、取付けます。

|

|

|---|

はじめてご使用になる前に

ホッパーの取付け

ホッパーが取付けられていない場合は、以下の手順で取付けてください。

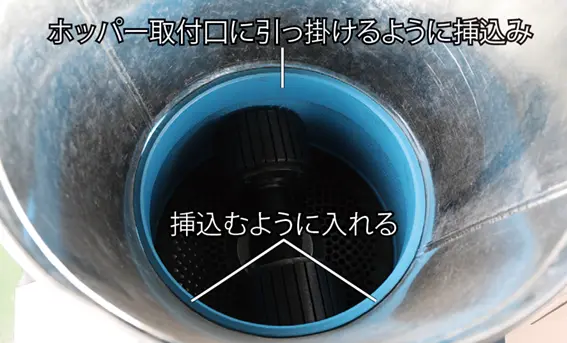

1

ホッパー取付口の一部にホッパーを引っ掛けるように挿込み、ホッパーのもう一方を軽く手で叩きながら取付け口に挿込むように入れます。

|

|---|

はじめてご使用になる前に

ギヤオイルの補給

ギヤオイルは、工場で試運転時に入れている場合がありますが、必ずオイル量を確認し、少ない場合はギヤオイルを補給してください。

※写真はHG-ZLSP400C です。

1

以下のアイテムを準備します。

・ギヤオイル(粘度220番)

・ギヤオイルを注ぐオイルジョッキ(5L〜10L入るタイプ)

・漏斗

2

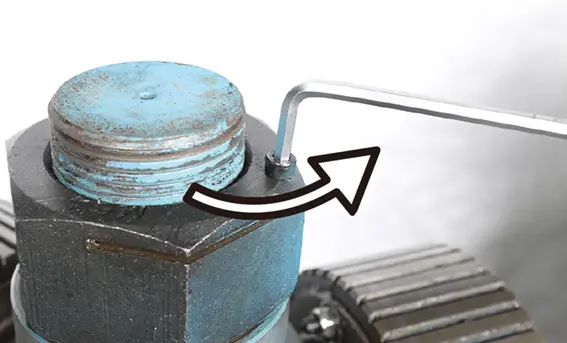

オイル給油キャップを取外します。

|

|---|

3

ギヤオイルをこぼさないように、漏斗を給油口に挿してから補給します。

|

|---|

4

オイル給油キャップを抜差しして、オイル給油キャップに付いているゲージの上端にオイルが付くまで(HGZLSP300Cは5L、HGZLSP400C

は10L程度)補給します。

|

|---|

5

オイル給油キャップを閉めます。

はじめてご使用になる前に

グリスの補給

1

以下の機械用グリス、または食品機械用グリスを準備します。(※)

| 機械用グリス | モリブデングリス |

|---|---|

| 食品機械用グリス | 極圧用グリス(NSFH1規格※) ※NSFH1はグリスのグレードです。 商品名ではありません。 |

※初期状態では、機械用のモリブデングリスを使用しています。食品機械用グリスをご使用の場合は、グリスガンを使用して、食品機械用グリスに入れ替えてください。

2

グリスニップルに付属のグリスガンを装着し、グリス注入口にグリス充填します。グリスガンの使い方は点検・整備の仕方「付属のグリスガンの使い方」参照してください。

HG-ZLSP300Cの場合

HG-ZLSP300Cのローラー内部へのグリスの充填は運転操作の仕方「ローラーへのグリスの補給」を参照してください。

|

|

|---|

HG-ZLSP400Cの場合

HG-ZLSP400Cのローラー内部やローラー外側へのグリスの充填は運転操作の仕方「ローラーへのグリスの補給」を参照してください。

|

|

|---|

はじめてご使用になる前に

電源コードの接続(HG-ZLSP300C)

|

|---|

• 電源コードは、長さ10m以下のものをご用意ください。コンセントと本体の間を10m以上の電源ケーブルで接続すると、うまく起動しない場合があります。

1

3相 200V用の電源コードを準備してください。

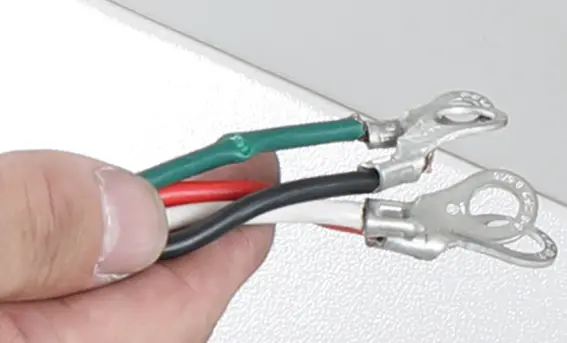

2

電源コードに裸圧着端子を取付けます。

|

|---|

3

配線ボックスの裏側の穴から電源コードを挿入します。

|

|

|---|

4

配線ボックス内のブレーカーを留める六角ボルトを6mmの六角レンチで取外します。

|

|---|

5

配線ボックス内のブレーカーに電源コードを接続し、六角ボルトを締めます。白線を中性線とし、左側から、赤、白、黒色を接続します。緑色の線は、アース線なのでそのままにします。

|

|---|

|

|---|

6

ブレーカー横のナットを10mmのレンチで取外します。

|

|---|

7

緑色の線(アース線)を接続し、ナットを閉めます。

|

|---|

はじめてご使用になる前に

電源コードの接続(HG-ZLSP400C)

|

|---|

• 電源コードは、長さ10m以下のものをご用意ください。コンセントと本体を10m以上の電源ケーブルで接続すると、うまく起動しない場合があります。

1

はじめてご使用になる前に「電源コードの接続(HG-ZLSP300C)」の手順3まで参照して、電源コードを配線ボックスの中に挿入してください。

2

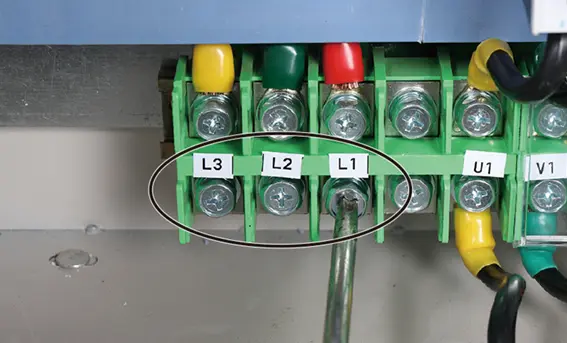

配線ボックス内のブレーカーを留めるネジ(L3/L2/L1)をプラスドライバーまたは、14mmのボックスレンチで取外します。

|

|---|

3

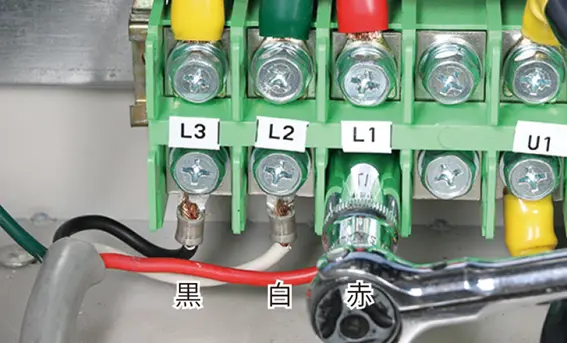

L3に黒、L2に白、L1に赤の電源コードを接続し、ネジを閉めます。緑色の線は、アース線なのでそのままにします。

|

|---|

|

|---|

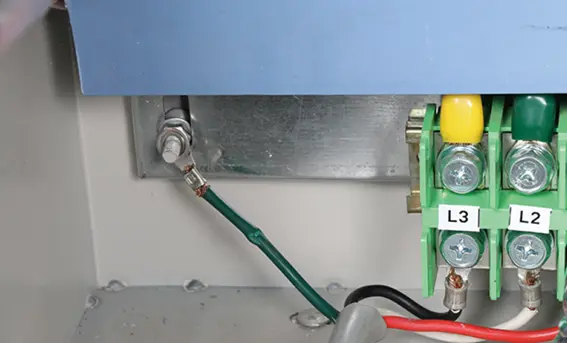

4

ブレーカー横のナットを10mmのボックスレンチで取外します。

|

|---|

5

緑色の線(アース線)を接続し、ナットを閉めます。

|

|---|

はじめてご使用になる前に

回転方向の確認

電源コードを接続したら、ダイスの回転方向を確認します。

1

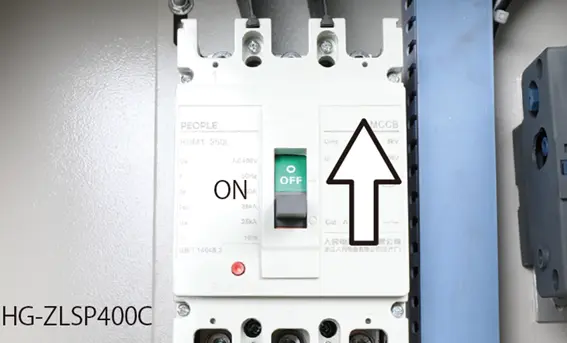

本機の配電盤にあるブレーカーのスイッチをONにします。

|

|---|

2

電源ランプが点灯することを確認し、スタートスイッチを押すと、ローラーが回転します。

|

|

|---|

3

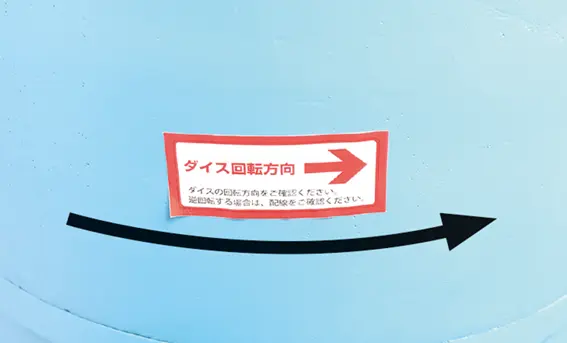

HG-ZLSP300Cの場合はダイスの回転の方向が、本製品に表示している矢印ラベルと同じ方向であるかチェックしてください。万一、方向が逆の場合は、配線を見直してください。

|

|---|

|

|---|

はじめてご使用になる前に

新しいダイスの慣らし運転

新しいダイスは、ペレタイジング孔の表面をなじませるために、慣らし運転が必要です。

慣らし運転は、バイオマス原料、油、研磨剤等を混合した慣らし運転用原料をもとに成形作業を行います。

■慣らし運転用原料

| 混合比率 | バイオマス原料( おが屑) 65%: 研磨用砥粒20%:オイル15% |

||

|---|---|---|---|

| 必要量 | 約5kg | ||

| 原料 | バイオマス原料 (おが屑) |

HG-ZLSP300C | 水分量10%-18% |

| HG-ZLSP400C | 水分量30% | ||

| 研磨用砥粒 | アルミナサンド#80等 | ||

| オイル | 食用油、自動車用エンジンオイル 廃油でも可 |

||

■慣らし運転方法

1

排出口の下に、成形されたペレットの受け皿を準備します。

2

電源プラグを電源コンセントに挿込みます。

3

電源ランプが点灯することを確認し、スタートスイッチを押すと、ローラーが回転します。

4

稼働ランプが点灯することを確認します。

5

ホッパーに慣らし運転用原料を適量、投入してください。

6

慣らし運転用原料がペレタイジング孔を通り、成形され、慣らし運転用ペレットが排出されます。

7

慣らし運転は、40-60分間行います。 排出された慣らし運転用ペレットは、繰り返しホッパーに再投入することができます。

運転前の準備

各部のネジの緩み

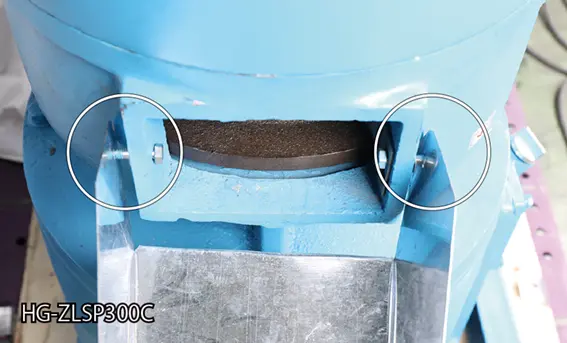

ローラーの両側の上の調整ボルトが、十分締まっていることを確認してください。

その他、緩んだボルトがないことを確認してください。

運転前の準備

安全保護装置の確認

感電防止のため、電気モーター、電気のキャビネット、および配線をチェックしてください。

また、フロアが濡れていないか確認してください。

運転前の準備

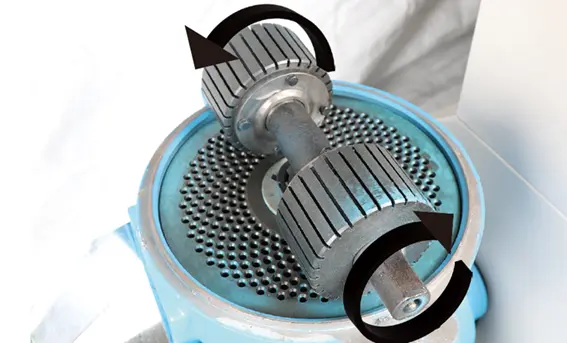

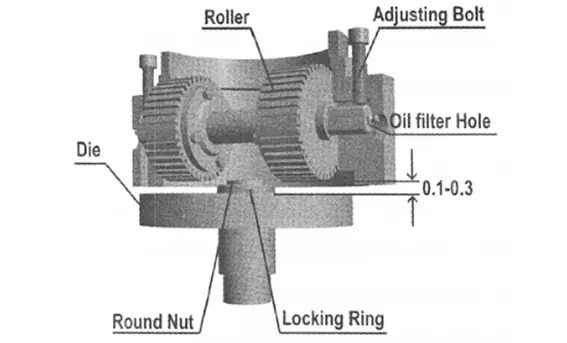

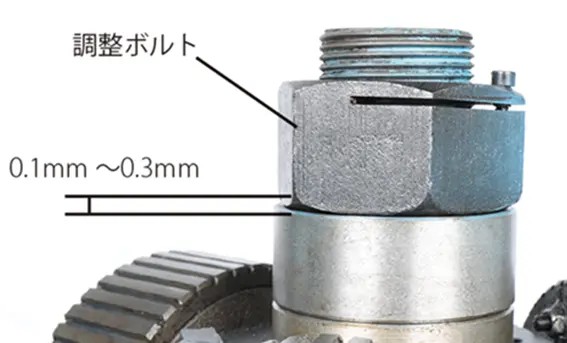

ダイスとローラーの外観と隙間間隔(HG-ZLSP300C)

ダイスとローラーに傷や変形、異物、原料の残り等が無いことを確認してください。

ダイスとローラーの隙間間隔は、ペレット品質に大きな影響を及ぼすため、適切に設定してください。

■調整方法

ダイスとローラーの隙間間隔は、ローラーの両側の調整ボルトを等しく回して調整します。

|

|---|

隙間間隔は0.1mm-0.3mmになるように調整してください。

|

|---|

• 隙間間隔が0.4mm以上あると、原料がダイスの上に層を形成するため、ペレット作成能力が大きく減少します。

• 隙間間隔が0.1mmより少ないと、ダイスとローラーの間で摩擦がおこり、本機の寿命を縮めるだけでなく、破損する可能性があります。

• 隙間間隔の調整量は原材料により異なります。

• 使用中に隙間間隔調整ボルトが緩みやすいため、適宜確認をしてください。確認や調整を行う際は、必ず本体のブレーカーを落としてから行ってください。

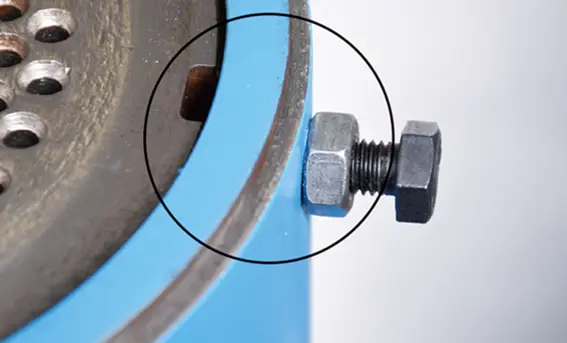

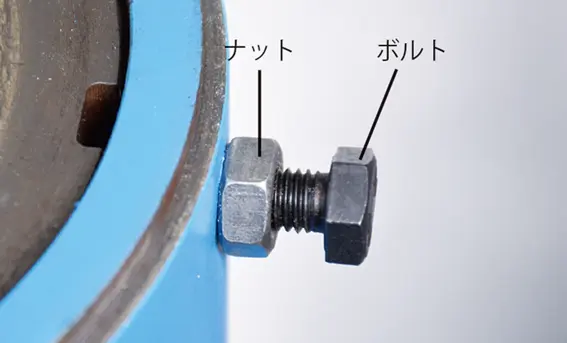

運転前の準備

ダイスの固定(HG-ZLSP400C)

ダイスの位置がずれていると作業時にダイスが回ってしまい、ペレットができないので作業前に確認が必要です。

1

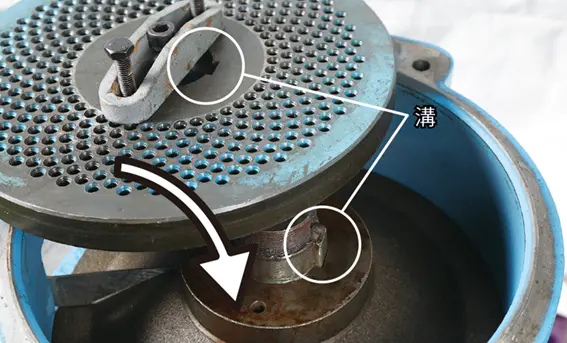

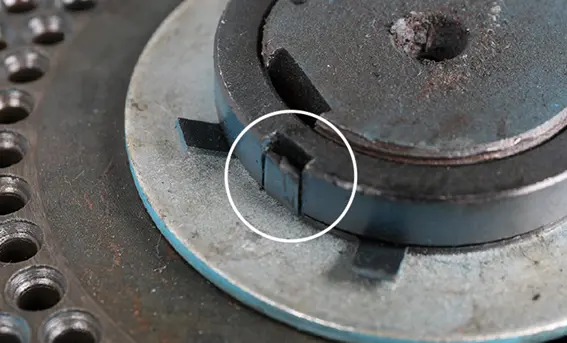

ダイスの凸部と本体下部ボックスのダイス固定ボルトの位置が合っているか確認します。

|

|---|

2

位置がずれている場合は、ダイス固定ボルトのナットとボルトを緩めます。ローラーを一旦外し、ダイスの凸部の位置を合わせます。

|

|---|

3

ダイス固定ボルトを締付けてから、ナットを締付けて固定します。

4

ローラーを戻します。

運転前の準備

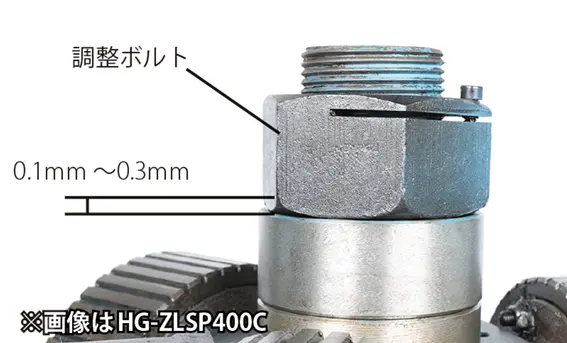

ダイスとローラーの外観と隙間間隔(HG-ZLSP400C)

ダイスとローラーに傷や変形、異物、原料の残り等が無いことを確認してください。

ダイスとローラーの隙間間隔は、ペレット品質に大きい影響を及ぼすため、適切に設定してください。

■調整方法

• ローラーの両側の調整ボルトを等しく回し、ダイスとローラーの隙間を調整します。

• 隙間間隔は0.1mm-0.3mmになるように調整してください。

1

付属の六角レンチで反時計回りに回して、ロックボルトを緩めます。

|

|---|

2

付属の工具で調整ボルトを反時計回りに回し緩めます。調整ボルトが硬くて回しづらい場合は、プラスチックハンマーで軽く叩きながら緩めます。

隙間は0.1mm~0.3mmになるように調整します。

|

|

|---|

3

調整後、ロックボルトを取付け、付属の六角レンチで締付けます。

|

|---|

• 隙間間隔が0.4mm以上あると、原料がダイスの上に層を形成するため、ペレット作成能力が大きく減少します。

• 隙間間隔が0.1mmより少ないと、ダイスとローラーの間で摩擦がおこり、本機の寿命を縮めるだけでなく、破損する可能性があります。

• 隙間間隔の調整は原材料により異なります。

• 使用中に隙間間隔調整ボルトが緩みやすいため、適宜確認をしてください。確認や調整を行う際は、必ず本体のブレーカーを落としてから行ってください。

運転前の準備

連続運転について

連続使用により、ダイスが高温になると、成形したペレットが変形する場合があります。そのときは、ダイスの温度が下がるまで、成形作業を中止してください。

運転操作の仕方

本機の予熱

ペレットを成形する前に、オイルを含んだ予熱運転用原料を用いて5分程度予熱運転する必要があります。

温度が27-38℃に達すれば、ペレットを作ることができます。

■予熱運転用原料:

• バイオマス原料(おが屑) 90%

• オイル10%(食用油またはエンジンオイル)

オイルが均一に行き渡るように混ぜてください。

■予熱運転手順

1

排出口の下に、成形されたペレットを受ける受け皿を準備します。

2

電源プラグを電源コンセントに挿込みます。

3

電源ランプが点灯することを確認し、スタートスイッチを押します。

ローラーが回転します。

|

|---|

4

スタートスイッチを押してから約10秒後に、稼働ランプが点灯することを確認します。

5

ホッパーから適量の予熱運転用原料を投入します。

6

予熱運転用原料がペレタイジング孔を通り、成形され、慣らし運転用ペレットが排出されます。

7

ペレタイジング室の温度が上がってくると、ホッパーから蒸気が出てきます。

ダイスの温度が規定の温度に到達した後、ペレットは一定の硬さで成形されます。

運転操作の仕方

ペレタイジング

本機の予熱が終わった後、原料をホッパーに投入し、本機を稼働させます。

原料の水分量が低過ぎても高すぎても、ペレットにならなかったり、またはやわらかいペレットや凸凹のペレットになったりします。

●原料は少しずつゆっくりと投入します。

●ペレットの成形状態は、原料の水分量およびローラーとダイスの隙間調整によって大きく左右されます。水分量と隙間間隔を変更しながら繰り返しテストを行い、最適な数値を見つけ出してください。

■原料:

原料の水分量や大きさに注意してください。(「原料について」参照)

オイルを混ぜる必要はありませんが、バインダー(結合剤)は必要に応じて混合してください。

ペレットが作れないときは、HG-ZLSP300Cの場合は、ローラー両側の隙間調整ボルトを緩めるか、締めてください。

HG-ZLSP400Cの場合は、調整ボルトの隙間を調整してください。

ペレットの品質を上げるには、原料または水分を変えて数回テストする必要があります。

|

|

|---|

運転操作の仕方

成形作業を終了するとき

1

ペレタイジングを止める前に、ペレタイジング孔の詰まりを防ぐため、オイルを含んだ予熱運転用原料を用いて、成形を3回以上行います。

|

|---|

2

停止スイッチを押してください。

3

電源プラグを電源コンセントから抜きます。

●原料を投入する量はローラーの隙間間隔が狭いときは量を少なく、ローラーの隙間間隔が広いときは量を多く投入できます。

●ローラーの隙間間隔は原料や水分量によって異なります。

●投入量は使用中、原料がフラットダイスの上に残らない量を目安に投入してください。

ローラーが左右均等に回っているか、原料の投入量がペレット成形速度より大幅に上回っていないかを、慣れるまで目視で確認しながら行ってください。

|

|---|

|

|---|

|

|

|---|

運転操作の仕方

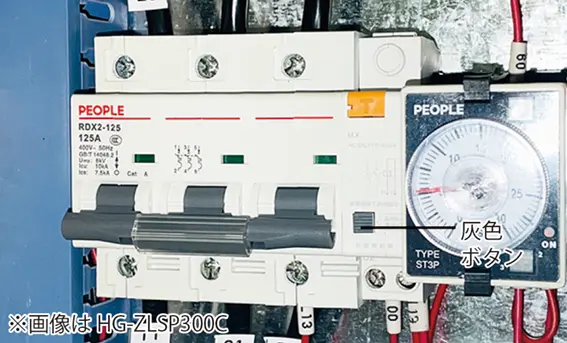

ブレーカー(遮断器)

連続運転し高温になった場合、または機器が過負荷になった場合、機器を保護するために電源が切れます。

過負荷が解除されると、スイッチが入るようになります。

その際、HG-ZLSP300Cは、灰色のボタンを押し、レバーを押し上げます。

HG-ZLSP400Cは、赤色のボタンを押し、レバーを押し上げます。

|

|

|---|

運転操作の仕方

緊急停止の解除

緊急停止スイッチを押した場合の復帰は、スイッチを時計回りに回すことで解除されます。

|

|

|---|

運転操作の仕方

ダイス、ローラーの点検

ダイス、ローラーの耐用年数は正常な運転条件の下で300-500時間です。

定期的に外観の摩耗、傷などを確認してください。

ローラーを交換する際は、同時にダイスも交換してください。

運転操作の仕方

ローラーへのグリスの補給

グリスの補給間隔は、以下の表に従って、補給してください。

グリスガンの使用方法は、点検・整備の仕方「付属のグリスガンの使い方」を参照してください。

| ローラーの外側(HG-ZLSP300Cのみ) ローラー内部 |

|

|---|---|

| 油種 | 機械用グリス、または食品機械用グリス |

| 間隔 | 2時間毎 |

| メインシャフト | |

|---|---|

| 油種 | 機械用グリス、または食品機械用グリス |

| 間隔 | 8時間毎 |

HG-ZLSP300Cの場合

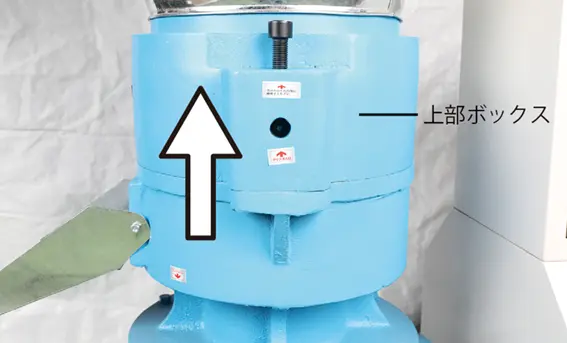

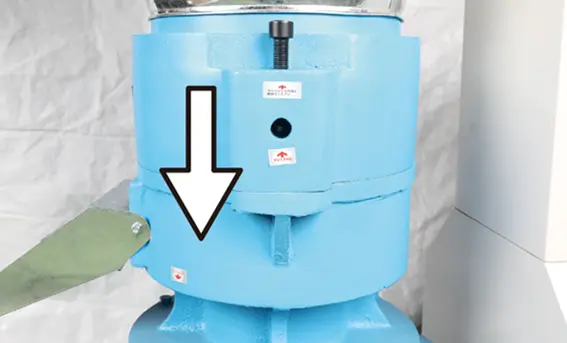

ローラーの外側部分へのグリス注入口は、上部ボックスの前後2カ所あります。

|

|---|

ローラー内部へのグリス注入口は、ローラーの前後2カ所にあります。

|

|---|

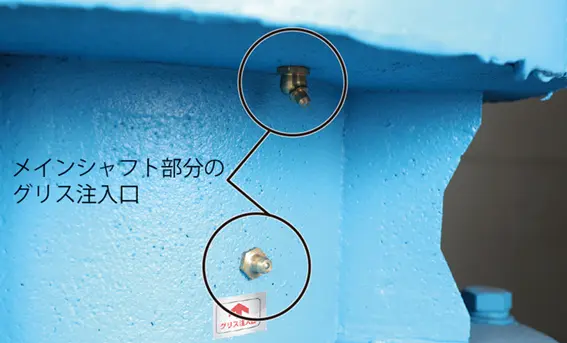

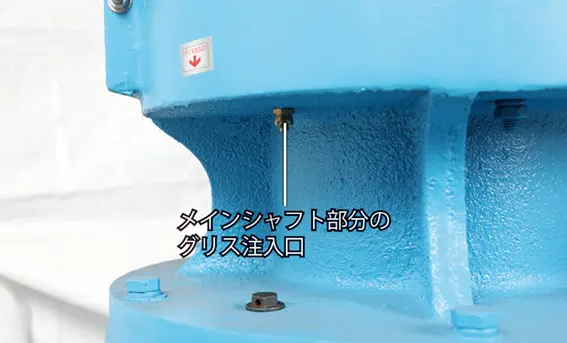

メインシャフト部分グリス注入口は、ローラーダイスボックス下側にあります。

|

|---|

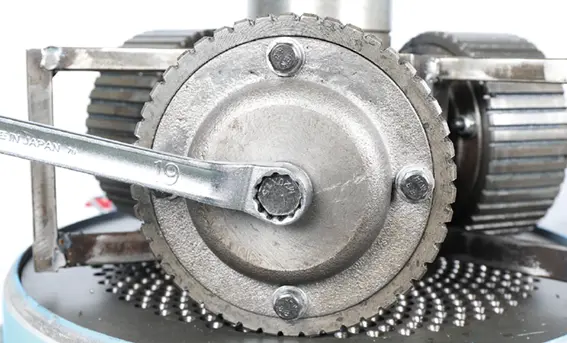

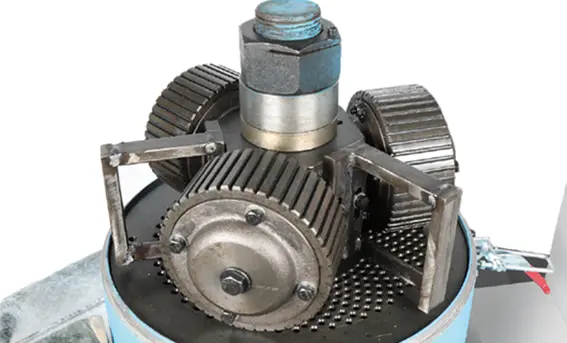

HG-ZLSP400Cの場合

上部ボックスを取外してから、3つのローラーの中央のボルト(3ヵ所)を取外し、グリスニップルからグリスガンで充填します。

|

|

|

|---|

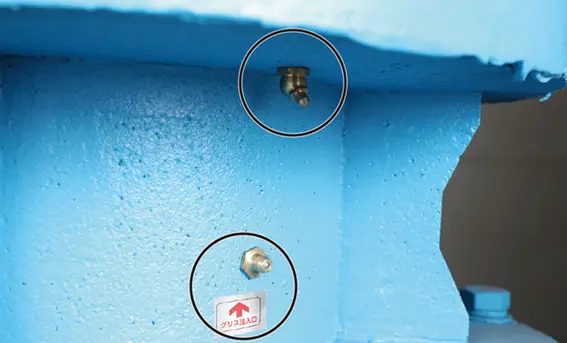

メインシャフト部分のグリス注入口は、ローラーダイスボックス下側にあります。

|

|---|

運転操作の仕方

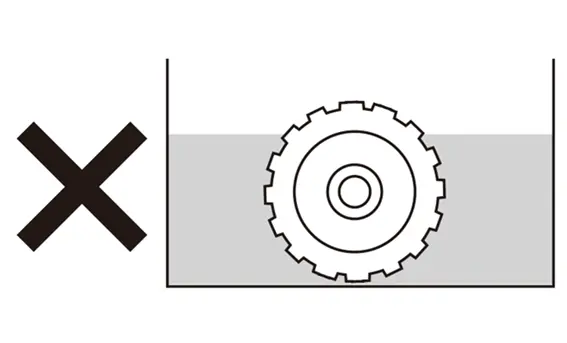

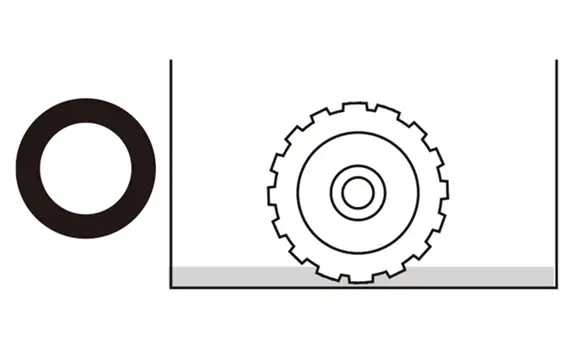

ギヤオイルの補給

ギヤオイル給油口に、ギヤオイルを補給してください。

| ギヤボックス | |

|---|---|

| 油種 | ギヤオイル(粘度220番) |

| 間隔 | 使用開始後6時間後 その後1年毎 |

オイル給油キャップを抜差しして、オイル給油キャップに付いているゲージの上端にオイルが付くまで補給します。

|

|

|---|

点検・整備の仕方

ギヤオイルの交換

本機を長期に渡り使用しないときは、次のお手入れを行ってください。

1

ギヤオイル給油口下のドレンボルトの下に、ギヤオイルの受け皿を準備します。

|

|---|

2

ドレンボルトを緩め、オイルを排出させます。

3

排出完了後、ドレンボルトを締付け、新しいオイルを入れます。

その際、オイルの漏れがないか確認してください。

点検・整備の仕方

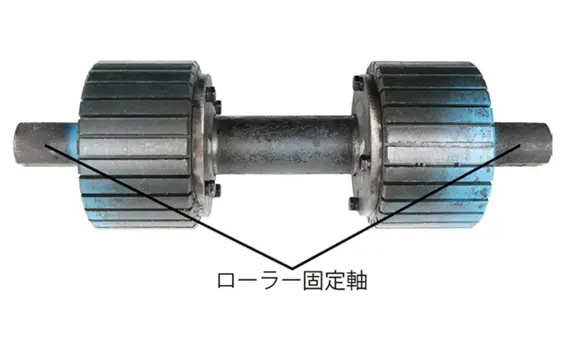

ローラーの交換(HG-ZLSP300C)

ローラーの耐用年数は、正常な運転条件の下で300-500時間です。

外観の摩耗、傷などを確認し、必要に応じて交換をしてください。

■使用工具:付属の六角レンチ

1

上部ボックスの左右4ヵ所の六角ボルトを付属の六角レンチで取外します。

|

|---|

2

上部ボックスを垂直に持ち上げて、上部ボックスとローラーを取外します。

|

|

|---|

|

|---|

• 中にローラーが入っているので上部ボックスを持ち上げるときにはぶつからないように注意してください。

3

新しいローラーの固定軸にグリスを塗布します。

|

|---|

4

ダイスの上に新しいローラーを載せます。

|

|---|

5

ローラー固定軸の向きと上部ボックスの溝を合わせながら、ダイスの上に載せます。

|

|

|---|

6

上部ボックスの左右4ヵ所の六角ボルトを付属の六角レンチで締めれば、ローラー交換は完了です。

点検・整備の仕方

ローラーの交換(HG-ZLSP400C)

ローラーの耐用年数は、正常な運転条件の下で300-500時間です。

外観の摩耗、傷などを確認し、必要に応じて交換をしてください。

ローラーはかなり重いので2人以上で作業することをおすすめします。

■使用工具:付属の六角レンチ

1

上部ボックスの3ヵ所のフックを外します。

|

|---|

2

上部ボックスを垂直に持ち上げます。

|

|

|---|

3

付属の六角レンチで反時計回りに回して、ロックボルトを緩めます。

|

|---|

4

付属のレンチで調整ボルトを反時計回りに回し、取外します。

|

|---|

5

2つのリングを取外します。

|

|---|

6

ローラー部分を持ち上げて、シャフトから取外します。

|

|---|

|

|---|

7

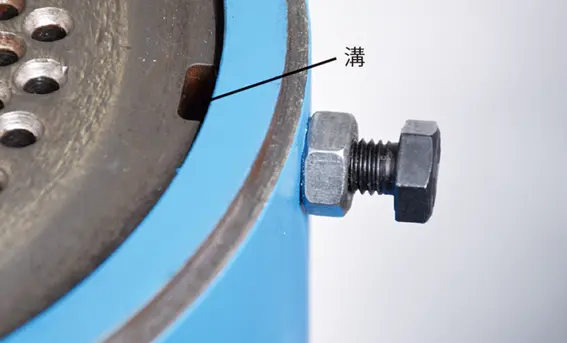

シャフトの溝に金属棒があるので、取外します。

|

|---|

8

新しいローラーを用意します。

|

|---|

9

取外しと逆の手順で取付けます。

点検・整備の仕方

ダイスの交換(HG-ZLSP300C)

ダイスの耐用年数は正常な運転条件の下で300-500時間です。外観の摩耗、傷などを確認し、必要に応じて交換をしてください。

■使用工具:付属の専用レンチ、マイナスドライバー、プラスチックハンマー

1

点検・整備の仕方の「ローラーの交換(HG-ZLSP300C)」の手順1 〜2を参照して、上部ボックス内のローラーを取外します。

|

|---|

2

ダイス内部に残ったペレット原料を取除きます。

3

1ヵ所だけロックワッシャの爪が、ナットの溝にはまっている所があります。その部分のロックワッシャの爪を、マイナスドライバーなどで倒します。

|

|---|

4

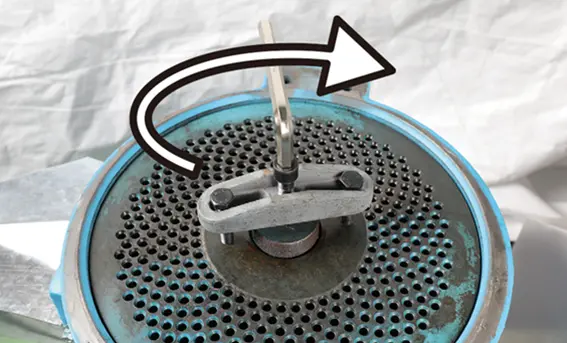

付属の専用レンチの先をナット溝に合わせて、ナットを時計周りに回し、取外します。

|

|---|

5

ロックワッシャとワッシャを取外します。

|

|

|---|

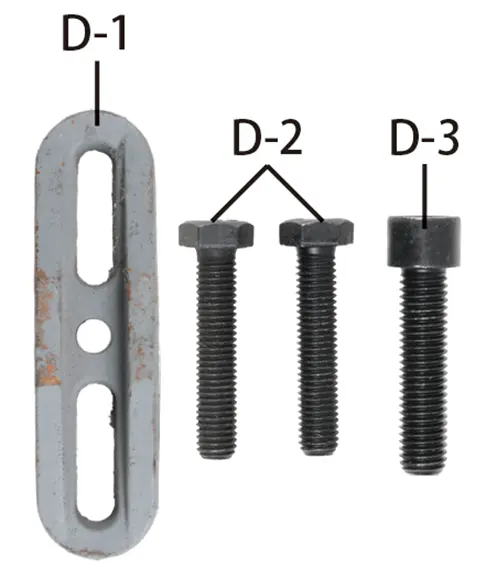

6

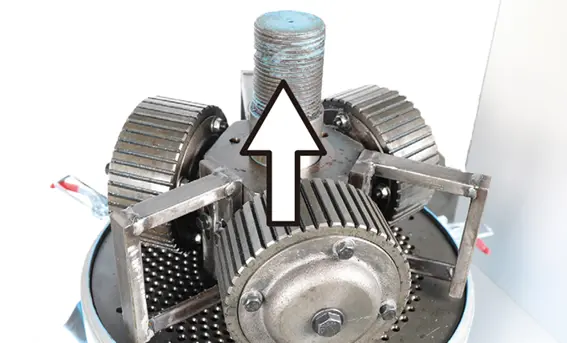

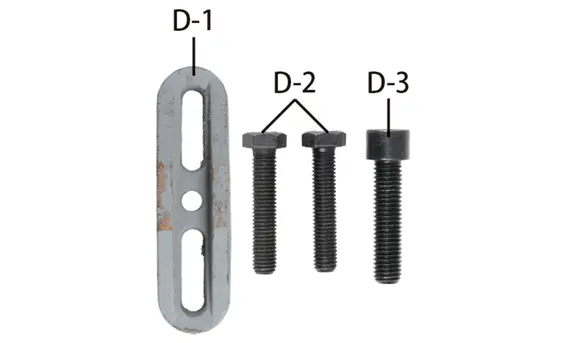

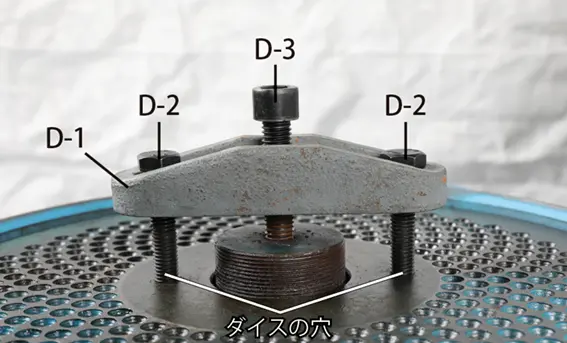

付属の長いボルト(D-3)をダイス取外し専用工具(D-1)の真ん中に通し、短いボルト(D-2)2本をダイス取外し専用工具の左右穴に通して、ダイスの穴から抜けない程度にねじ込みます。

|

|

|---|

7

付属の六角レンチで六角ボルトを時計回りに回して、締めることで、ダイスが浮き上がってきます。

六角レンチが硬くて回せない場合は、プラスチックハンマーで軽く、ダイス部分が水平になる様に叩きながら、六角レンチを回します。

|

|

|---|

8

ダイスが十分浮き上がったら、ダイス取外し専用工具(D-1) を上に持ち上げると、ダイスが外れます。

|

|---|

9

上部ボックス内部をきれいに清掃します。

|

|---|

10

新しいダイスを溝部分を合わせて、上部ボックスにはめます。

※ダイス取外し専用工具類は、再度取付けなくてもダイスは取付け可能です。

|

|---|

|

|---|

11

プラスチックハンマーで軽く、ダイス部分が水平になる様に叩き、上部ボックスの芯が出てくるまで叩きます。

|

|

|---|

12

ワッシャを取付けます。

|

|---|

13

ロックワッシャを取付けます。シャフトの溝部にロックワッシャの凸部を合わせます。

|

|---|

14

付属の専用レンチでナットを締付け、ナットの溝部とロックワッシャの爪が合う箇所が1つありますので、その部分の爪をマイナスドライバーで折って戻します。

|

|

|---|

15

最後にローラーをダイス上に載せて、上部ボックスをかぶせ、4ヵ所の六角ボルトを締めます。

点検・整備の仕方

ダイスの交換(HG-ZLSP400C)

ダイスの耐用年数は正常な運転条件の下で300-500時間です。外観の摩耗、傷などを確認し、必要に応じて交換をしてください。

■使用工具:M8ボルト2本

1

点検・整備の仕の「ローラーの交換(HG-ZLSP400C)」を参照して、ローラーを取外します。

2

ダイス固定ボルトを緩めます。

|

|---|

3

ダイスの左右の穴にボルト(M8をご用意)を挿し、シャフトに沿って、上に持上げてダイスを取外します。

|

|---|

4

新しいダイスに交換します。ダイスの溝がダイス固定ボルトが入る位置に合わせて、シャフトに沿って、入れます。

|

|

|---|

5

ダイスをシャフトにはめる際、オイルシールがめくれ上がらないように注意してください。

|

|---|

6

取外しと逆の手順で取付けます。ローラーの隙間調整は必ず行ってください。

点検・整備の仕方

付属のグリスガンの使い方

1

グリスガンのレバーを引き、先端部分を回して外し、グリスを直接筒内に投入します。

|

|---|

2

先端部分を取付け、反対側のストッパーを押すと引いたレバーが戻ります。

|

|---|

3

グリスニップルにノズルを確実にはめ、グリップを握るとグリスが充填されます。

|

|

|---|

長期間使用しない時

・本機の埃を拭き取り、点検します。

・機械の電源プラグから抜いた状態で、電源コードをチェックしてください。もし損傷がある場合には交換をしてください。

・擦り切れたり損傷したりしている箇所がないか確認します。接続部分、ボルト等の締め具合もチェックしてください。

・子供が近づかない、清潔で乾燥した場所で保管してください。

困ったときの対処法

| 症状 | 原因 | 対処 | |

|---|---|---|---|

| 電源ランプが点灯しない | 電源ランプの故障 | 交換 | |

| 電源プラグが電源コンセントに入っていない | 電源プラグを確認 | ||

| ブレーカーが入っていない | ブレーカーの確認 | ||

| 配線が間違っている | 配線の確認 | ||

| 電源ランプは点灯するがスタートしない | 本機のブレーカー(遮断器)が下りている | 灰色ボタン(HG-LSP300C)/赤色ボタン(HGZLSP400C) を押しレバーを押し上げる |

|

| 配電盤内のヒューズが切れている | ヒューズの交換 | ||

| 突然、停止する | 電圧が低い | 電圧を安定させてから、再始動させる | |

| ローラーとダイスの隙間間隔が狭い | 隙間間隔の調整(運転前の準備「ダイスとローラーの外観と隙間間隔 (HG-ZLSP300C)」) | ||

| 稼働ランプが点灯しない | 稼働ランプの故障 | 交換 | |

| スタートスイッチを押していない | スタートスイッチを押す | ||

| ダイスが時計回りに回っている | 配線が間違っている | 配線の確認 | |

| ローラーの片側が回転しない | 左右の圧力が違う | 隙間調整ボルトを締め直す(運転前の準備「ダイスとローラーの外観と隙間間隔 (HG-ZLSP300C)」・運転操作の仕方「ペレタイジング」) | |

| グリスの不足 | グリスを補充(はじめてご使用になる前に「グリスの補給」) | ||

| ベアリングの破損 | ベアリングの交換(メーカー、購入店に問い合わせ) | ||

| ローラーが回転しない | グリスが不足 | グリスを補充(はじめてご使用になる前に「グリスの補給」) | |

| ベアリングの破損 | ベアリングの交換(メーカー、購入店に問い合わせ) | ||

| ローラーから異音がする | グリスが不足 | グリスを補充(はじめてご使用になる前に「グリスの補給」) | |

| ベアリングの破損 | ベアリングの交換(メーカー、購入店に問い合わせ) | ||

| ローラーが早くも摩耗してしまった | 原料を入れずに空運転 | 十分に原料を入れる | |

| 原料に金属などの不純物が混ざっている | 原料から不純物を取り除く | ||

| ペレットが出てこない | ダイスの孔に固まった材料が詰まっている | ダイスを外し孔の詰まりを取除く | |

| 原料の入れすぎ | スイッチを切り、材料を取除く | ||

| 原料が大きすぎる | 原料を細かくする | ||

| ペレットになら ない |

ー | バインダーが入っていない | 接着剤の役目をするバインダーも同時投入する |

| 粉で出てくる | 水分量が足りない | 水分量の調整をする | |

| 圧力が足りない | 隙間調整ボルトを締め直す(運転前の準備「ダイスとローラーの外観と隙間間隔 (HG-ZLSP300C)」・運転操作の仕方「ペレタイジング」) | ||

| ぼそぼそした感じで出てくる | 水分量が足りない | 水分量の調整をする | |

| 圧力が足りない | 隙間調整ボルトを締め直す(運転前の準備「ダイスとローラーの外観と隙間間隔 (HG-ZLSP300C)」・運転操作の仕方「ペレタイジング」) | ||

| ペレットが柔らかい | 水分量が多い | 水分量の調整をする | |

| 予熱が足りない | 予熱運転をする(運転操作の仕方「本機の予熱」) | ||

| ペレットと一緒に粉状になった材料も出てくる | 正常です。 ただし、大量に出る場合は、水分量が足りないまたは圧力が足りない、またはその両方 |

少量の場合は、粉を再投入大量の場合は、水分量の調整をする、または隙間調整ボルトを締め直す、またはその両方 | |

| 機械が異常なほど高温になっている | 連続運転によるダイスの高温 | 温度が下がるまで、しばらく運転を中止する | |

| ブレーカー(遮断器)が何度も落ちる またはレバーを上げてもすぐ下がる |

機器に負荷がかかりすぎている | しばらく運転を中止する | |

| 振動が激しい | 原料の投入量が多い | 投入量を減らす | |

| 音が大きくなってきた | 原料の投入量が多い | 投入量を減らす | |

保証内容について

2023.8 現在

本規約は、ハイガー(以下「弊社」とする)を経由して販売させていただいた該当商品に関して保証する内容を明記したものです。

弊社商品には商品保証書等は同梱しておりません。お客様の購入履歴や保証情報は弊社にて管理・保管しておりますのでご安心ください。

返送いただく場合商品を再梱包していただく必要がございますので、梱包材はお捨てにならないようお願いいたします。

1.保証の期間

商品発送日(ご来店引取の場合ご来店日)から1年間といたします。業務用・営業用として使用される場合、保証期間は6ヵ月といたします。

保証期間を超過しているものについては、保証の対象外となり有償対応となります。

商品発送日より7日以内の初期不良にあたる場合、送料・手数料弊社負担にて対応いたします。

2.保証の適用

・お買い上げいただいた弊社商品を構成する各部品に、材料または製造上の不具合が発生した場合、本規約に従い無料で修理いたします。(以下、この無料修理を「保証修理」とする)往復送料や出張修理を行った場合の出張料は、お客様のご負担となります。

・保証修理は、部品の交換あるいは補修により行います。保証修理で取り外した部品は弊社の所有となります。

・本規約は、第一購入者のみに有効であり、譲渡することはできません。ご購入された年月日、販売店、商品、製造番号の特定ができない場合、保証が受けられない可能性があります。

・本規約の対象となる商品とは、日本国内で使用し故障した商品とします。日本国外に持ち出した時点で保証は無効となります。

3.保証適用外の事項

(1)純正部品あるいは弊社が使用を認めている部品・油脂類以外の使用により生じた不具合

(2)保守整備の不備、保管上の不備により生じた不具合

(3)一般と異なる使用場所や使用方法、また酷使により生じた不具合

(4)取扱説明書と異なる使用方法により生じた不具合

(5)示された出力や時間の限度を超える使用により生じた不具合

(6)弊社が認めていない改造をされたもの

(7)地震、台風、水害等の天災により生じたもの

(8)注意を怠った結果に起きたもの

(9)薬品、雨、雹、氷、石、塩分等による外から受ける要因によるもの

(10)使用で生じる消耗や時間の経過で変化する現象(退色、塗装割れ、傷、腐食、錆、樹脂部品の破損や劣化等)

(11)機能上影響のない感覚的な現象(音、振動、オイルのにじみ等)

(12)弊社または弊社が認めているサービス店以外にて修理をされた商品

(13)使用することで消耗する部品または劣化する部品(ゴムを使用する部品、皮を使用する部品、樹脂を使用する部品、スポンジ類、紙類、パッキン類、ギヤ・ベアリング等の干渉する部品、ボルト、ナット、ヒューズ、モーターブラシ、チェーン、バルブ内部の部品、バネ、潤滑油、燃料、作動油、刃または先端部品、クラッチ、シャーピン等の緩衝部品、ワイヤ、バッテリ、点火プラグ等)

(14)保証修理以外の、調整・清掃・点検・消耗部品交換作業等

(15)商品を使用できなかったことによる損失の補填(休業補償、商業損失の補償、盗難、紛失等)

4.別扱いの保証

部品メーカーが個別に保証している部品については部品メーカーの保証が適用されます。

5.保証修理の受け方

まずはお問い合わせフォームにて弊社へご連絡をください。

またはお近くの修理協力店へご連絡をしてください。

症状・使用状況を伺いし、お手続方法をご案内させていただきます。

6.注意事項

・動作点検を行ってから出荷しておりますので、燃料やオイル、水分が残っていたり、多少の傷や汚れ等が付いている場合があります。

・部品の在庫がない場合、お取り寄せにお時間をいただくことがあります。

・仕様変更などにより同時交換部品が発生する可能性があります。

・仕様変更などによりアッセンブリーでの供給しかできない場合があります。

・生産終了品につきましては、部品供給次第で修理不可能な場合があります。

・無在庫転売者(送り先が毎回違う購入者)の場合、転売者より購入した商品の場合、保証は無効となります。

また発覚次第転売者への措置を取らせていただきます。

■アフターサービスについて■

1.販売機種が対象となります。※弊社で商品をお買い上げの方に限らせていただいております。

2.生産終了品につきましては、部品供給次第で修理不可能な場合があります。

3.保証期間(1年間)を過ぎたものは、保証期間内におけるご使用回数に関係なく、すべて有償となります。

4.修理の際の往復の送料はすべてお客様ご負担となります。

5.修理協力店へご依頼の際は、直接修理協力店に修理代をお支払いください。

お客様ご相談窓口

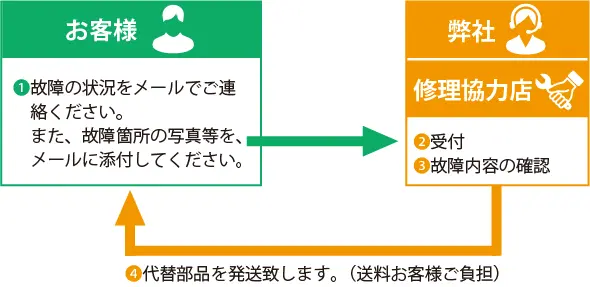

故障部品をお客様で交換される場合

弊社にメールにてご連絡頂くかお近くの修理協力店にご連絡ください。

保証期間内は消耗品を除き、壊れた部品は弊社で保証致します。

その際に生じる往復の送料は全てお客様のご負担となります。

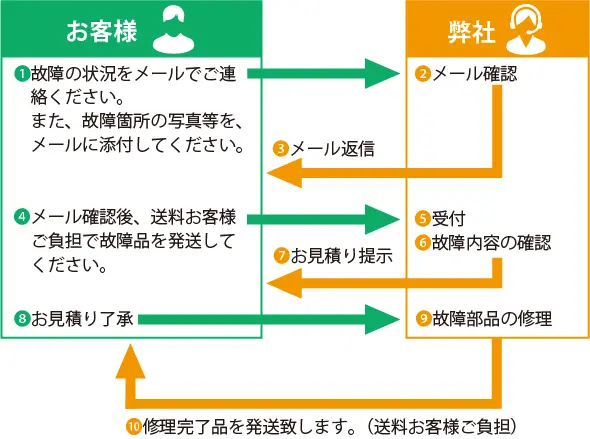

故障部品を弊社で修理する場合

弊社にご連絡ください。

保証期間内は消耗品を除き、壊れた部品は弊社で保証致します。

その際に生じる往復の送料、また修理工賃は全てお客様のご負担となります。

修理依頼されるときは、メールにて下記事項をご連絡ください。

・ご注文番号・商品名・商品の型番・故障の状況・購入サイト・購入年月日・お名前・ご住所・電話番号

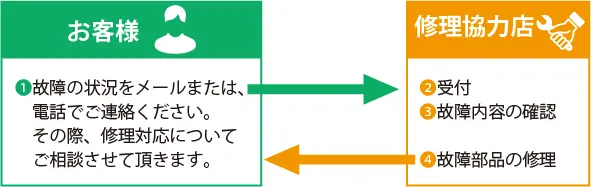

故障部品を修理協力店で修理する場合

保証期間内は消耗品を除き、壊れた部品は弊社で保証致します。

その際に生じる往復の送料、また修理工賃は全てお客様のご負担となります。

まず、ご購入された店舗にご連絡をしてください。

保証期間内は消耗品を除き、壊れた部品は弊社で保証致します。

その際に生じる往復の送料は全てお客様のご負担となります。

・本商品が対象となります。

※ただし、以下の場合は保証適用外となります。

・お客様のメンテナンス・確認不足等によるもの。

・人為的による破損等。

・運送会社など、第三者により生じた支障。

・弊社が故意・過失・他、正常のご使用に反して生じたと判断する全ての支障。

■初期不良について■

・初期不良期間は、ご使用回数に関係なく商品発送日より7日以内とさせていただきます。

・商品受領後、1週間以内にご連絡ください。

※無償修理又は無償交換のいずれかを弊社判断にて、ご対応させていただきます。

・修理協力店にご依頼の際は、修理工賃・部品代・送料は当社が負担させていただきます。

■消耗品について■

・消耗品につきましては、初期不良以外はすべて有償となります。

■保証期間について■

◎詳細は「保証内容について」ページをご確認ください。

・商品が出荷された日・お渡し(ご来店時)から1年間となります。業務用として使用される場合、保証期間は6ヶ月といたします。

修理、部品に関するご相談

修理依頼される時は、下記を事項ご連絡ください。①ご注文番号

②商品名

③商品の型番

④故障の状況

⑤購入サイト、年月日

⑥お名前

⑦ご住所

⑧電話番号

修理、使い方などのご連絡窓口

修理やご相談は本社カスタマー・サポート・センターまでお願い致します。

受付は年中無休ですが、メールのご返信は平日のみとなります。

また、内容によってはお調べするのに数日要する場合があります。

ご了承ください。

本社カスタマー・サポート・センター▶https://haige.jp/c/

修理協力店

修理店により修理対応機械が異なりますので、最新情報は下記サイトをご覧ください。

本店サイト▶

https://www.haigeshop.net/html/page3.html

楽天サイト▶

https://www.rakuten.ne.jp/gold/haige/support/repair/shop/

カスタマー・サポート

「製品のお困り事」は、カスタマー・サポート・センターへ。

「製品が利用できない」、「故障かな?」、「修理をしたい」、「パーツを購入したい」など、下記カスタマー・サポート・センターへ、お問い合わせください。

カスタマー・サポート・ センターお問い合わせ窓口▶

https://haige.jp/c/